Geometrische Perfektion für Ihre CNC Maschine

Kompensation von Linear- und Rundachsen

Mittels einzigartiger Technologie zu maximaler Präzision bei der Kalibrierung und Verifizierung Ihrer Werkzeugmaschine.

PREMIUM PARTNER VON

Das Prinzip

Einfache und schnelle Kalibrierung mit maximaler Genauigkeit

Die Genauigkeit Ihrer CNC-Maschine bestimmt die Qualität Ihrer Produkte und ist deshalb ein wesentlicher Wettbewerbsfaktor.

Mit Hilfe der so genannten volumetrischen Kalibriertechnik bieten wir Ihnen höchste Präzision im gesamten Bearbeitungsraum und somit gleichbleibende Produktionsqualität.

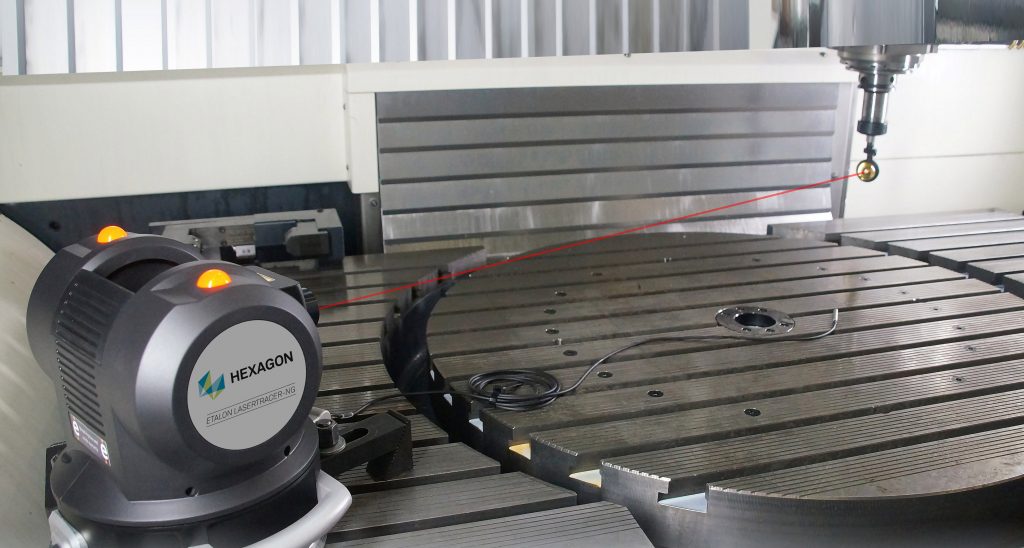

Innerhalb kürzester Zeit erhalten Sie einen geometrischen Fingerabdruck Ihrer Maschine mittels Laserinterferometer-System, welches ermöglicht sämtliche Abweichungen sub-mikrometer-genau zu kompensieren.

Ihre Vorteile

- sub-mikrometer-genaue Präzision

- Vermessung des gesamten Raumvolumens

- umfassende Messung der Geometriefehler

- vereinfachte ISO-Zertifizierungen

- Transparenz gegenüber Endkunden

- verbesserte Wettbewerbsfähigkeit

universell einsetzbar

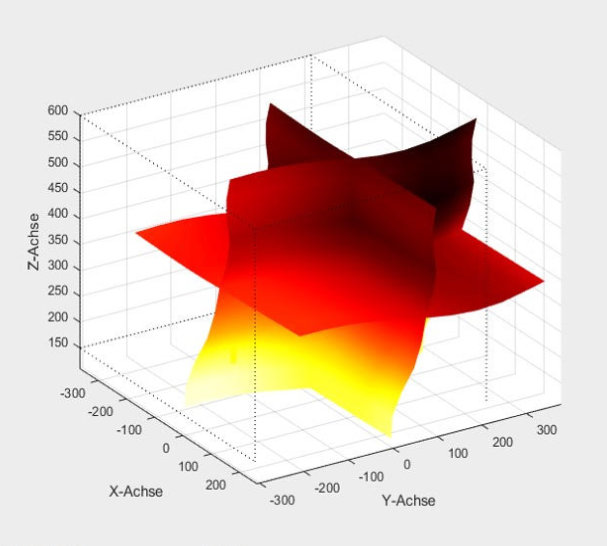

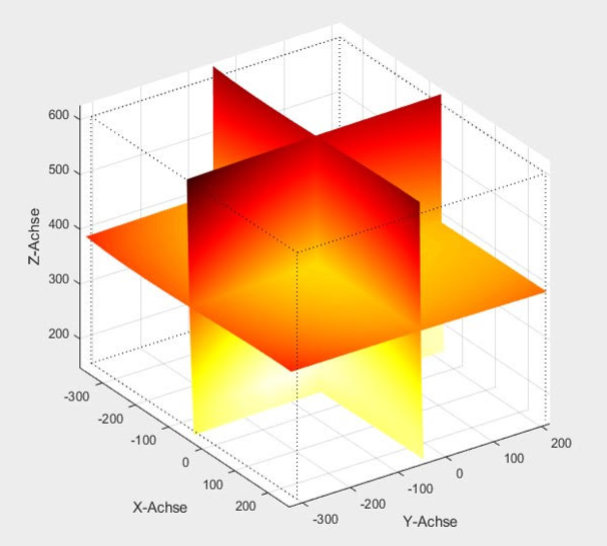

Volumetrische Kalibriertechnik

Ähnlich wie bei einem Global Positioning System (GPS) werden bei der volumetrischen Kalibriertechnik räumliche Informationen mittels Distanzmessung im Raum gewonnen. Im Gegensatz zu herkömmlichen Messmethoden wird beim Messprozess der gesamte Arbeitsraum der Maschine mit Hilfe eines Laserinterferometers höchstgenau vermessen. Aus den gewonnenen Messwerten berechnet eine entsprechende Software die Abweichungen der Maschine auf Bruchteile eines Mikrometers, die anschließend kompensiert werden können.

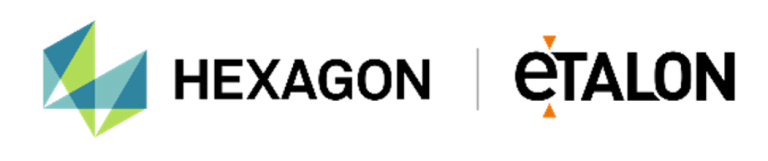

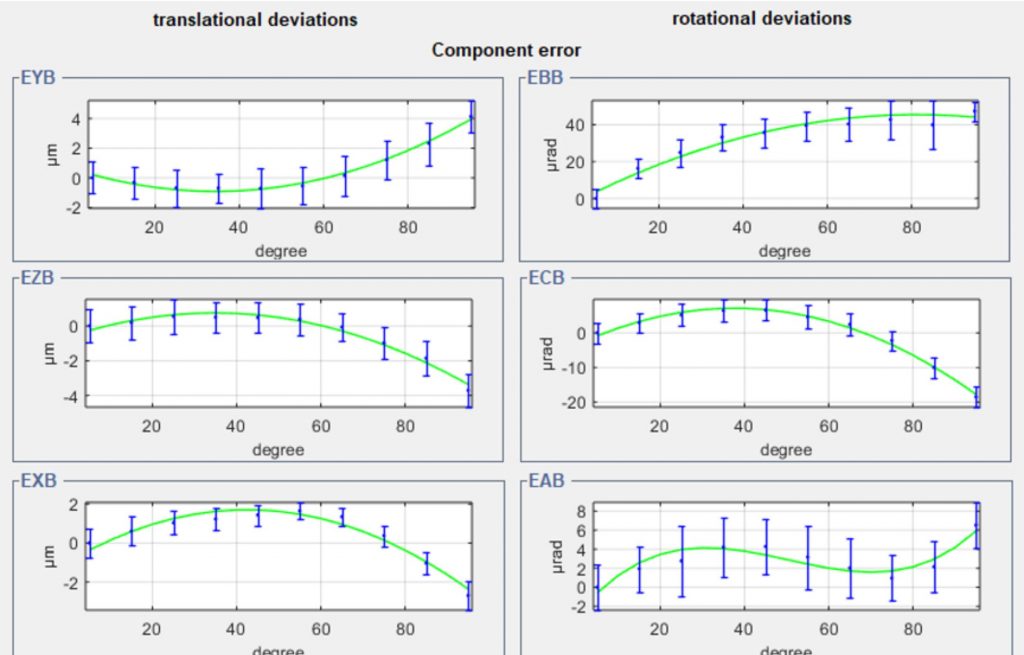

Folgende mögliche Fehler in den sechs Freiheitsgraden und Achswinkel können präzise gemessen werden, woraus sich der Gesamt-Bewegungsfehler ergibt:

Maschinengeometrie mit maximaler Genauigkeit

Geometrieabweichungen können je nach Maschine und Umgebungsbedingungen um bis zu 90 % reduziert werden.

Die Abbildung zeigt eine grafische Darstellung der CNC-Achsen vor und nach der Kalibrierung bzw. Kompensation. (Alzmetall GS1000)

Video zur Maschinenkalibrierung

Präzise CNC-Kalibrierung mit modernster Laserinterferometrie

In diesem Video erfahren Sie, wie Sie Ihre CNC-Maschine mit modernster volumetrischer Kalibriertechnik präzise einstellen können. Erfahren Sie mehr über den Ablauf der Kalibrierung und die vielfältigen Vorteile für Ihre Produktion.

DER WEG ZU IHRER

hochpräzisen CNC-Maschine

KALIBRIERUNG

Vermessung mittels Interferometrie

Dabei wird das Zusammenspiel aller Achsen zueinander im gesamten Arbeitsraum aufgenommen und die Daten an eine Software übertragen, welche die Abweichungen hochpräzise berechnet und darstellt.

KOMPENSATION

Ausgleichen aller Achsabweichungen

Ist die mechanische Präzision der Maschine ausreichend, werden nach erfolgter Messung die Geometrieabweichungen numerisch kompensiert. Diese volumetrische Kompensation ermöglicht eine Genauigkeit, die über der mechanischen Präzision der Maschine liegt.

VERIFIZIERUNG

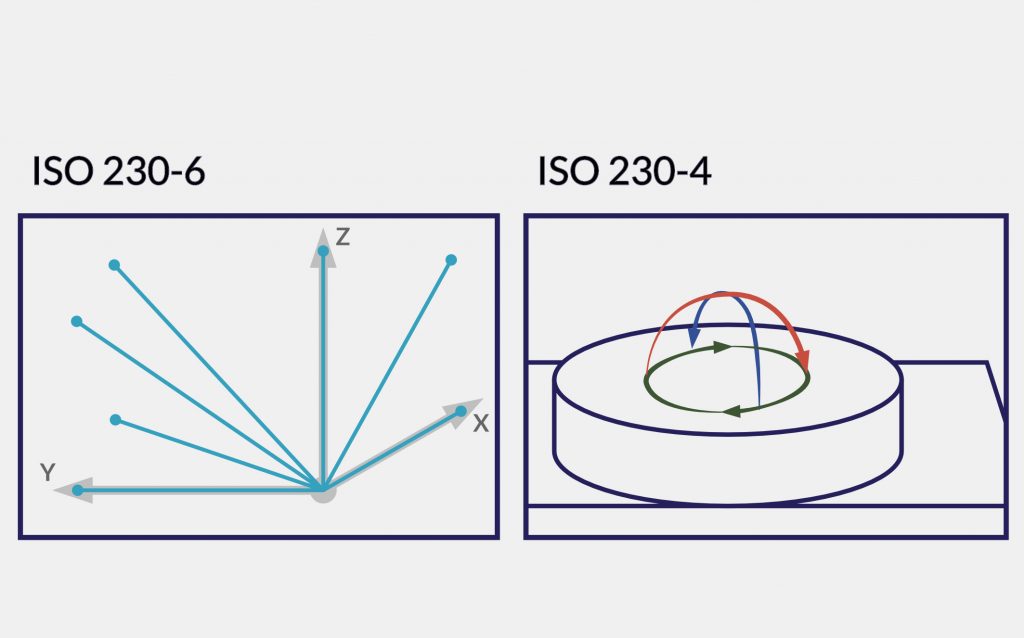

Normgerechte Maschinenüberprüfung

Ist eine einfach vergleichbare, normgerechte Maschinenüberprüfung bzw. Abnahme erforderlich, liefert Ihnen unser System alle erforderlichen Informationen nach sämtlichen gängigen Normen im Bereich der Maschinengeometrie.

MONITORISIERUNG

Dauerhaft präzise Maschinen

Um eine fortwährend präzise Qualität gewährleisten zu können, empfehlen wir Ihnen eine regelmäßige Überwachung Ihrer Maschinengeometrie. Hierfür bieten wir Ihnen eine auf Ihren Bedarf abstimmte Service-Betreuung an.

Warum soll man seine CNC-Maschine oder Werkzeugmaschine kalibrieren?

Das Kalibrieren einer CNC-Maschine bzw. Werkzeugmachine ist ein wichtiger Schritt, um sicherzustellen, dass sie präzise und zuverlässig arbeitet. Eine präzise Kalibrierung stellt sicher, dass die CNC-Maschine jedes Mal die genauen Abmessungen liefert, die für den erfolgreichen Abschluss eines Projekts erforderlich sind. Ohne eine korrekte Kalibrierung können Ungenauigkeiten auftreten, die zu fehlerhaft gefertigten Teilen führen und teure Nacharbeiten erfordern können. Darüber hinaus kann eine schlechte Kalibrierung auch die Lebensdauer der Maschine beeinträchtigen, was wiederum zusätzliche Kosten für Wartungs- und Reparaturarbeiten verursacht. Eine regelmäßige Kalibrierung ist daher entscheidend, um die produktive Nutzung Ihrer CNC-Maschine sicherzustellen.

Durch die Kalibrierung wird auch die Laufzeit der Werkzeugmaschine erhöht.

Steigern Sie die Effektivität Ihrer Maschinen durch optimierte Laufzeiten! Ganz gleich, welche Maschinen und Positioniersysteme Sie nutzen, es ist essenziell, dass Sie vor Produktionsbeginn die Präzision Ihrer Geräte sicherstellen. Durch gezielte Dokumentation und Überwachung des Maschinenzustands sowie spezifischer Merkmale können Sie die Verhaltensweisen Ihrer Maschinen abschätzen und entsprechende Maßnahmen ergreifen. Auf diese Weise erkennen Sie mögliche Fehler frühzeitig und können Instandhaltungsmaßnahmen effektiv planen. Bleiben Sie unabhängig und profitieren Sie von höherer Produktivität und Effizienz durch optimal laufende Maschinen!

Verbessern Sie die Leistung der CNC-Maschine?

Unsere Kalibrierung ermöglicht eine präzise Bestimmung der Leistungsfähigkeit der CNC- Maschinen vor der Bearbeitung und eine genaue Kontrolle der Werkstücke nach der Herstellung. Mithilfe der Messsysteme können zudem gezielte Wartungsmaßnahmen und Fehlerkorrekturen durchgeführt werden, um die Leistungsfähigkeit der Maschinen zu steigern. So wird eine optimale Auslastung der Werkzeugmaschinen garantiert. Durch die Kalibrierung werden sämtliche sechs Freiheitsgrade korrigiert, was für eine perfekte Justierung der Bearbeitungsachsen sorgt. Dies führt zu einer optimalen Kalibrierung, die höchste Präzision und Qualität gewährleistet.

Werden durch die Kalibrierung auch die 6 Freiheitsgrade korrigiert?

In Maschinen mit mehreren geraden Verfahrwegen, wie beispielsweise 3-Achsen CNC-Werkzeugmaschinen, werden Fehler in sechs Freiheitsgraden und Achswinkeln gemessen und addiert, um den Gesamt-Bewegungsfehler zu bestimmen. Dank präziser Messungen können mögliche Fehler in den Bewegungsachsen exakt ermittelt werden, was eine optimale Genauigkeit der Maschine gewährleistet.

Folgende Freiheitsgrade werden bei unserer Kalibrierung berücksichtigt:

- linear

- horizontale Geradheit

- vertikale Geradheit

- Teilungsperiode

- Gieren

- Rollwinkel